激光焊接复合焊的发展

激光焊接复合焊的发展

人们对激光焊接的研究从20世纪60年代激光器诞生不久就开始了,从开始的薄小零件或器件的焊接到目前大功率激光焊在工业生产中的大量的应用,经历40多年的发展。由于激光焊接具有能量密度高、变形小、热影响区窄、焊接速度高、易实现自动控制、无后续加工的优点,近年来正成为金属材料加工与制造的重要手段,越来越广泛地应用在汽车、航空航天、国防工业、造船、海洋工程、核电设备等领域,所涉及的材料涵盖了几乎所有的金属材料。随着激光焊应用的不断扩大,激光焊的缺点也逐渐显现出来。首先,激光设备价格昂贵,一次性投资量大。激光焊接本身存在的间隙适应性差,即极小的激光聚焦光斑对焊前焊件的加工装配要求很高,工艺要求严格地定位装配,典型的最大允许的焊缝间隙不大于材料厚度的0.1倍,这就导致了需要特殊的昂贵的夹具装置。其次,激光焊作为一种以自熔性焊接为主的焊接方法,一般不采用填充金属,因此在焊接一些高性能材料时,对焊缝的成分和组织控制困难。高的焊接速度导致高的凝固速度,这样在焊缝中可能产生裂纹或气孔,或得到比传统焊接方法性能更脆的焊缝。最后,像铝、铜和金这样的高反射材料,用YAG激光焊接比钢材焊接要困难得多,而用CO2仇激光焊则更困难。

在过去的几年间,激光与次要热源的联合使用引起了人们的关注。激光复合焊的原理如图4-21所示。激光源与次要热源共同作用的工艺称之为激光复合焊。

如图4-21所示 激光焊接复合焊的原理

激光激光焊接复合焊的发展经历了三个阶段。

第一阶段为激光复合焊的发明阶段,历了约17年的时间。由英闰帝国大学的Wil-Ijaii Steen等首先引人派光复合的概念,将激光和电弧联合应用于焊接和切割。根据这些初始的试验的结果,观察和描述了激光与电弧相互作用基本特性,例如,在激光聚焦区域内阳极斑点的收缩和激光辐射的影响下稳定电弧的行为。从实践的观点出发,激光复合焊在焊接薄板时焊速可激剧地增加。试验很清晰地表明,等离子弧与CO2激光复合工艺 具有很多优点,与单纯激光焊相比,焊速提高了 50%~100%,熔深增加了 20%而焊接过程更加稳定(更窄)。因而,大多数实用的激光和电弧联合使用的工艺在1980年中期就提出了。但是,这些发明并没有使激光复合焊很快用于工业之中,其原因是在那时激光本身仍然不是经济的、 普通的、且好使用的工具。

在激光复合焊发展的第二阶段中,人们观察到的激光会影响弧柱行为,改善了弧焊功效,导致了激光强化电弧焊技术的应用。该焊接工艺的特征是仅需使用很低的激光功率,要求的功率甚至比总电弧功率还小。例如,对于钨极氩弧焊,仅需100双的低的激光功率就可支持电弧燃烧,增加了电弧的稳定性,改善了焊接质量,分别减少了电弧尺寸和更高的电弧电流,允许采用更高的焊接速度。然而,尽管有激光支持的电弧焊的改善的报道,但随后既没有对这个项目进行广泛的研究, 也没有将激光强化电弧焊技术应用于工业。

激光复合焊的第三阶段起始于1990年,是将激光作为主要热源,附加电弧作为次要热源联合发展的。在那时,连续CO2激光已经很好地用于工业中,人们也深入了解到这种连接工艺的一些弱点,如对焊接装配和夹具要求很高、高的凝固速率导致与材料有关的气孔和裂纹以及激光设备投资和使用成本高等。另外,单独用激光不能满足大规模的焊接应用,如汽车工程的剪裁板的焊接、造船工业条件下的厚板焊接以及裂纹敏感材料的高速焊接等。在过去10年间,激光复合焊得到了快速发展,现已应用到工程实际中。

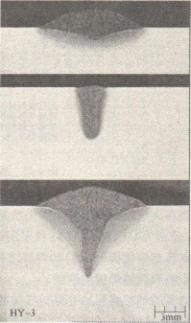

激光焊接复合焊缝的显著特征是由传统焊接的酒杯型焊缝(见图4-22a)和激光焊深穿透小孔型焊缝(见图4-22b)混合而成的,哪种形式占优取决于激光和传统热源的比例。

激光-电弧复合焊集合了激光焊大熔深、高速度、小变形的优点,又具有间隙敏感性低、焊接适应性好的特点,是一种优质高效焊接方法。其优势主要体现在以下方面:

1)可降低焊件装配要求,间隙适应性好。

2)有利于减小气孔倾向。

3)可以实现在较低激光功率下获得更大的熔深和更高焊接速度的目标,有利于降低成本。

4)电弧对等离子体有稀释作用,可减小对激光的屏蔽效应;同时,激光对电弧有引导和聚焦作用,使焊接过程稳定性提高。

5)利用电弧焊的填丝可改善焊缝成分和性能,对焊接特种材料或异种材料有重要意义。

图4-22不同激光焊接方法焊缝的横截面图 (材料为A-36,焊接速度为1m/min)

a)气保焊,热输入为830J/mm

b)b)YAG激光焊,功率为4KW,热输入为240J/mm

c)c)YAG激光焊+气保焊,功率为4kw,热输入为1060J/mm