激光焊接机焊接为什么会出现气孔?

激光焊接机焊接为什么会出现气孔?

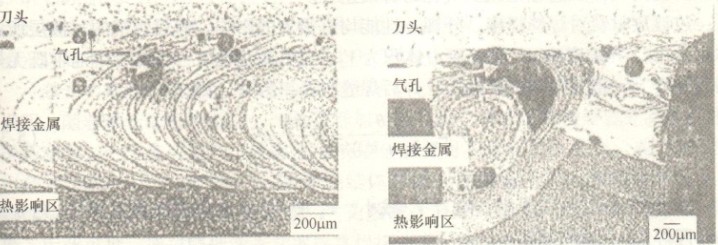

对于激光焊接机粉末冶金材料深熔激光焊的最大缺陷是气孔的产生。气孔产生的原因:一方面,由于粉末冶金材料受到烧结和压制条件的限制,不可能达到熔炼材料一样的致密性;另一方面,气孔也是激光焊过程中最常出现的缺陷,由于光致等离子体控制过程中,辅助气体动压力对熔池流动以及小孔内气体的逸出产生影响,它是深熔焊的一个直接结果。气孔不仅影响外观质址,更严重地削弱了焊缝有效承载面积,产生应力集中.从而降低接头强度。常见的气孔形状有线形、圆形、蜂窝形、条虫形等。图5-37和图5-38所示为焊接试件典型的宏观结构,两图中显示了焊接金属中气孔的位置及气孔形成的事实。在图5-37中大多数气孔位于刀头一侧,这表明气孔多来源于刀头。而在图5-38中很多气孔位于焊接金属的根部,这是焊接熔池流动时,浮力与表面张力将金属溶液自中心往外迁移,但重力使流向相反而逆动的缘故。高速激光焊接机焊接时,很多气孔封闭在焊接金属中,特别是集中于根部。

在粉末烧结过程中,颗较粘结面的形成通常不会导致烧结体的收缩,因而致密化并不标志烧结过程的开始,而只有烧结体的强度增大才是烧结发生的明显标志。随着烧结颈长大,总孔隙体积减小,颗粒较间距离缩短,烧结体的致密化过程才真正开始。因此,粉末的等温烧结过程中,烧结初期顺粒间的原始接触点或面转变成晶体结合,即通过成核、结品长大等原子过程形成烧结颈,在这一阶段中,颗粒内的晶粒不发生变化,颗粒外形也基本未变,整个烧结体不发生收缩,密度增加也极徽

图5-37焊缝的表面 图5-38焊缝的断面

小,但是烧结体的强度和导电性由于颗粒结合面增大而有明显增加;随着烧结时间的延长,原子间颗粒结合面的大量迁移使烧结颈扩大,颗粒间距离缩小,形成连续的孔隙网络;同时,由于晶较长大,晶界越过孔隙移动,而被晶界扫过的地方,孔隙大量消失,烧结体收缩,密度和强度增加是这个阶段的主要特征;烧结后期,闭孔隙球化和缩小。当烧结体密度达到90%以后,多数孔隙被完全分隔,闭孔数且大为增加,孔隙形状趋近球形且不缩小。在这一阶段,整个烧结体仍可缓慢收缩,但主要是靠小孔的消失和孔隙数最的减少来实现的。这一阶段可以延续很长时间,但是仍残留少址的隔离小孔隙不能消除。在烧结过程中,还将出现粉末表面气体或水分的挥发、氧化物的还原和离解、颗拉内应力的消除、金属的回复和再结晶以及聚品长大等。在粉末冶金材料的激光焊过程中,充满金属蒸气和气体的小孔不允许熔池中金属流动造成不规则的小孔形状,在这种不规则的形状快速凝固过程中气孔便产生了。由于焊缝深而窄,冷却速度又快,焊接过程中产生的气体不一定有足够的时间从熔化区中逸出。另外,从熔池中燕发的金属燕气,或由于熔池不稳定保护气体陷人熔池等也可导致气孔的产生。对于非穿透焊缝,问题比较严重,较易在焊缝的根部出现分散的气孔,这种情况在电子束焊中也常出现,但是由于激光焊接机焊接的冷却速度快,如果出现气孔,其直径也比传统熔焊由的气孔直径要小。